Wellenmotoren sind in der Technik wichtig für eine präzise Bewegungssteuerung. Sie arbeiten sehr effizient und sparen oft über 90% an Energie. Das macht sie zu einer intelligenten und umweltfreundlichen Wahl für die Industrie.

In Verbindung mit Encodern werden Wellenmotoren noch präziser. Encoder geben sofortige Rückmeldung, um die korrekte Bewegung und Position zu gewährleisten. Diese Teamarbeit ist der Schlüssel für Roboter, medizinische Geräte und Fabrikmaschinen, wo Genauigkeit sehr wichtig ist.

Wichtigste Erkenntnisse

Motoren mit Welle weniger Energie verbrauchenSie sparen über 90% und sind umweltfreundlich für viele Branchen.

Der Einbau von Drehgebern in Wellenmotoren verbessert die Genauigkeit, da Geschwindigkeit und Position live aktualisiert werden.

Wählen Sie je nach Bedarf den richtigen Drehgeber: inkremental für die Verfolgung von Bewegungen oder absolut für die exakte Positionierung.

Denken Sie bei der Auswahl von Motoren und Encodern an Dinge wie Hitze und Erschütterungen, um sicherzustellen, dass sie gut funktionieren.

Benutzerdefinierte Optionen, wie INEED Planetengetriebemotoren mit Drehgebern, ermöglichen Flexibilität für spezielle Aufgaben in Robotern und Maschinen.

Verständnis von Wellenmotoren

Was sind Wellenmotoren?

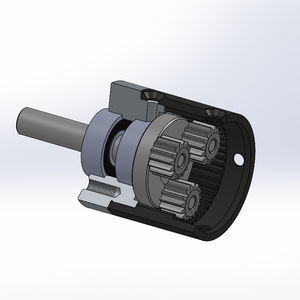

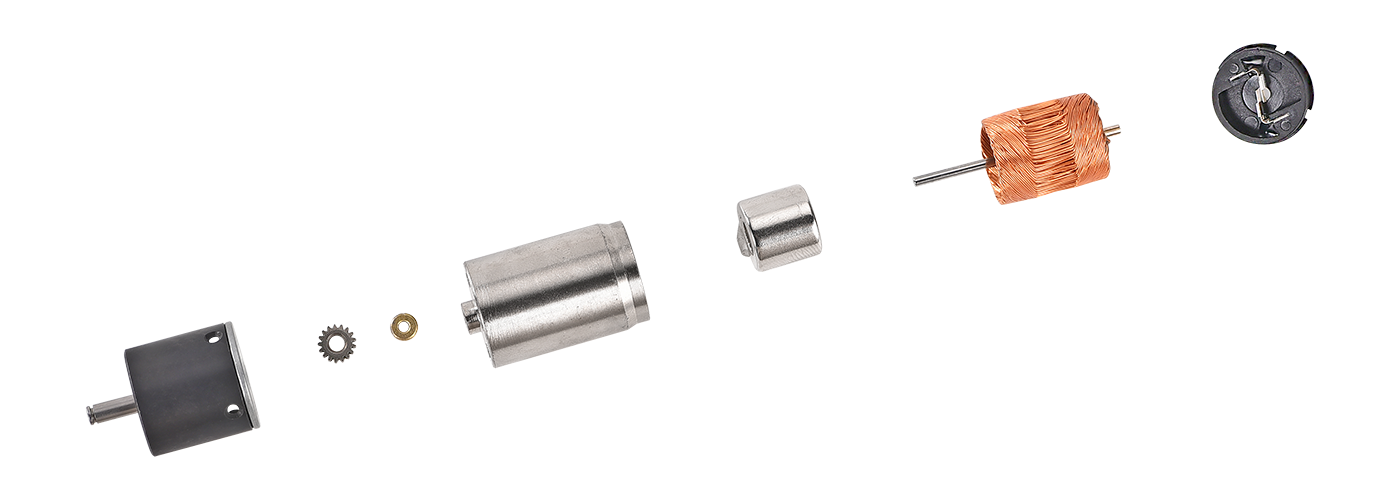

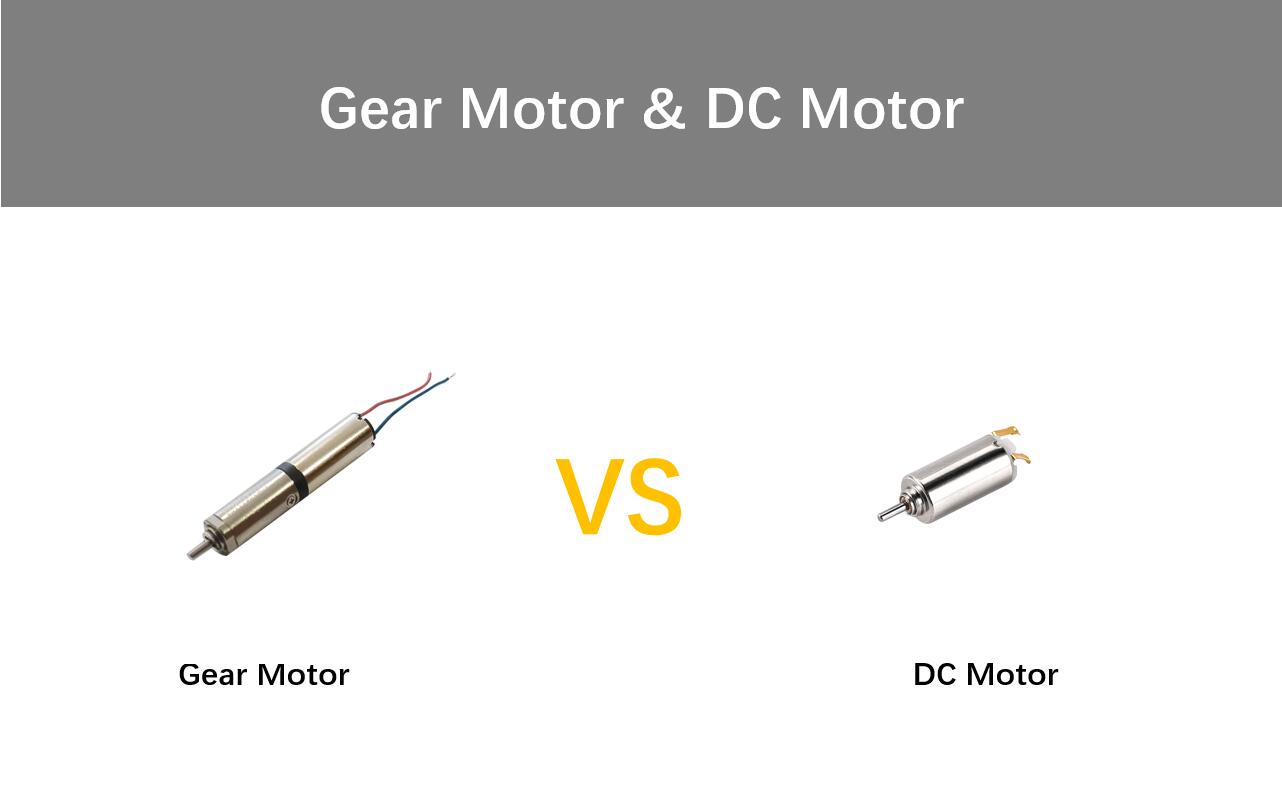

Wellenmotoren sind Elektromotoren die eine präzise Spinnbewegung erzeugen. Sie werden dort eingesetzt, wo Genauigkeit und Zuverlässigkeit sehr wichtig sind. Im Gegensatz zu herkömmlichen Motoren verwenden Wellenmotoren ein direktes Antriebssystem. Das bedeutet, dass sie keine zusätzlichen Teile wie Riemen oder Zahnräder benötigen. Diese Konstruktion spart Energie und arbeitet effizienter.

Stellen Sie sich einen Wellenmotor als das Herz der Maschine vor. Er wandelt elektrische Energie in Bewegungsenergie um. Er erzeugt ein Drehmoment, d. h. die Kraft, die Dinge zum Drehen bringt. Dieses Drehmoment bewegt die Motorwelle und hilft ihr, verschiedene Systeme anzutreiben. In Robotern zum Beispiel bewegen Wellenmotoren die Roboterarme mit großer Genauigkeit.

Hier sind einige wichtige Merkmale von Wellenmotoren:

Leerlaufeigenschaften: Wird geprüft, wenn die Motorwelle kein Gewicht hat.

Merkmale des Stalls: Wird gemessen, wenn sich die Welle überhaupt nicht bewegen kann.

Maximale Effizienzmerkmale: Getestet, wenn der Motor am besten funktioniert.

Merkmale der maximalen Ausgangsleistung: Wird angezeigt, wenn der Motor seine höchste Leistung abgibt.

Diese Eigenschaften zeigen, wie flexibel und nützlich Wellenmotoren in vielen Situationen sind.

Wichtige Konstruktionsprinzipien von Wellenmotoren

Wellenmotoren sind so gebaut, dass sie stark sind und gut funktionieren. Die Ingenieure befolgen Regeln, um sicherzustellen, dass diese Motoren den Anforderungen der Industrie entsprechen. Zum Beispiel:

Schlüssel und Schlüsselnutdesign: Normen wie BS 4235 und ASME B17.1-1967 stellen Sie sicher, dass die Welle und die Last sicher verbunden sind.

Auswahl des Materials: Es werden starke Materialien wie Stahl oder spezielle Legierungen verwendet, die länger halten.

Feinmechanik: Fortschrittliche Methoden reduzieren lose Teile und sorgen für reibungslose Bewegungen.

Zuverlässigkeit ist ebenfalls sehr wichtig bei der Konstruktion von Wellenmotoren. Untersuchungen zeigen, dass diese Motoren auch unter schwierigen Bedingungen gut funktionieren. In der nachstehenden Tabelle sind Studien über ihre Zuverlässigkeit aufgeführt:

Titel der Studie | Schwerpunkt | Jahr | Zeitschrift |

|---|---|---|---|

Zuverlässigkeitsanalyse der Welle, die einem Torsions- und Biegemoment ausgesetzt ist, für die exponentielle und Weibull-verteilte Kraft und Spannung | Zuverlässigkeitsanalyse unter verschiedenen Bedingungen | 2023 | Indische Zeitschrift für Wissenschaft und Technologie |

Probabilistischer Ermüdungsentwurf von Wellen für Biegung und Torsion | Überlegungen zur Ermüdung | 2014 | Internationale Zeitschrift für Forschung in Technik und Technologie |

Zuverlässigkeitsapproximation für Vollwellen unter Gamma-Einstellung | Methoden zur Annäherung an die Reliabilität | 2014 | Zeitschrift für Reliabilität und statistische Studien |

Konstruktion und Analyse von Antriebswellen mit einer kritischen Betrachtung moderner Verbundwerkstoffe und der Ursachen von Wellenversagen | Entwurf und Fehleranalyse | 2020 | Internationale Forschungszeitschrift für Technik und Technologie |

Zuverlässigkeitsanalyse des Verhaltens von gebohrten Wellen mit Hilfe der Finite-Differenzen-Methode und Monte-Carlo-Simulation | Verhaltensanalyse durch Simulationen | 2007 | Geotechnik und Geologie |

Diese Studien zeigen, wie eine gute Konstruktion zu einer langen Lebensdauer von Wellenmotoren beiträgt.

Anwendungen von Wellenmotoren in der Robotik und darüber hinaus

Wellenmotoren sind in der Robotik und anderen Bereichen sehr wichtig. In Robotern helfen sie bei exakten Bewegungen, wie dem Drehen von Gelenken oder dem Bewegen von Teilen in einer geraden Linie. Sie können mit unterschiedlichen Geschwindigkeiten und Leistungsstufen arbeiten und sind daher perfekt für detaillierte Aufgaben geeignet.

Hier finden Sie einige Leistungsdaten von Wellenmotoren:

DC-Motoren: Arbeiten mit Spannungen von 1,5 bis über 100 Volt. Wird in batteriebetriebenen Robotern häufig mit 6, 12 oder 24 Volt verwendet.

Geschwindigkeit: Gleichstrommotoren können je nach Aufgabe zwischen 1 und 20.000 U/min drehen.

Drehmoment: Das größte Drehmoment tritt auf, wenn der Motor stillsteht, was zeigt, dass er schwere Lasten bewältigen kann.

Wellenmotoren werden auch in medizinischen Geräten, Fabrikmaschinen und Gadgets eingesetzt. In Krankenhäusern steuern sie zum Beispiel chirurgische Instrumente mit Präzision. In Fabriken treiben sie Förderbänder und automatisierte Systeme effizient an.

Das nachstehende Schaubild zeigt, wie Zuverlässigkeitsstudien im Laufe der Jahre durchgeführt wurden, was das ständige Wachstum in diesem Bereich beweist:

Mit der Verbesserung der Technologie werden Wellenmotoren immer häufiger eingesetzt. Sie sind ein wichtiger Bestandteil der modernen Technik.

Einführung in Encodersysteme

Was sind Encoder und ihre Rolle bei der Motorsteuerung?

Drehgeber sind Werkzeuge, die Bewegungen oder Positionen messen. Sie wandeln diese Informationen in Signale um, die Maschinen verstehen können. Drehgeber helfen bei der Steuerung von Motoren, indem sie Rückmeldung über Geschwindigkeit, Richtung und Position geben. Diese Rückmeldung sorgt für präzise Bewegungen, was in der Robotik, in medizinischen Geräten und in Fabrikmaschinen sehr wichtig ist.

Stellen Sie sich einen Encoder als die "Augen" eines Motorsystems vor. Er überwacht die Position des Motors und sendet Signale, um seine Bewegung anzupassen. In einem Roboterarm beispielsweise sorgt ein Encoder dafür, dass sich der Arm genau dorthin bewegt, wo er hin soll. Ohne Encoder wären solche präzisen Bewegungen nur sehr schwer möglich.

Encoder haben sich im Laufe der Zeit stark verbessert. Die folgende Tabelle zeigt Studien darüber, wie Encodersysteme die Motorsteuerung verbessert haben:

Beweismittel Beschreibung | Quelle | Jahr |

|---|---|---|

Die Brain-Computer-Interface-Technologie kann das Lernen wiederherstellen und die kognitiven Funktionen älterer Patienten verbessern und die motorische Kontrolle verbessern. | Buch et al. | 2018 |

Nicht-invasive BCIs wurden eingesetzt, um Gedächtnis und Planung durch Modulation der Gehirnaktivität zu verbessern. | Burke et al. | 2015 |

Die Zusammenarbeit der physischen und physiologischen Systeme ist für die motorische Kontrolle, die durch das Altern beeinträchtigt werden kann, von wesentlicher Bedeutung. | Rosenbaum | 2009 |

Arten von Drehgebern: Inkremental vs. Absolut

Es gibt zwei Haupttypen von Drehgebern: inkrementale und absolute. Jeder Typ eignet sich am besten für unterschiedliche Aufgaben.

Inkremental-Drehgeber:

Diese verfolgen die Positionsveränderungen während der Bewegung des Motors. Sie eignen sich hervorragend für Aufgaben, die endlose Bewegungen erfordern. Aber sie brauchen einen Startpunkt, um zu wissen, wo sie anfangen sollen.Absolute Drehgeber:

Diese geben einen eindeutigen Code für jede Position an. Sie bleiben auch bei Stromausfall genau. Sie sind perfekt für Aufgaben, die hohe Präzision erfordern, wie CNC-Maschinen.

In der nachstehenden Tabelle werden diese beiden Arten miteinander verglichen:

Merkmal | Inkremental-Drehgeber | Absolute Drehgeber |

|---|---|---|

Bereich | Kann praktisch unendliche Bewegungen messen | Fester Leistungsbereich, Rollover bei Überschreitung |

Auflösung | Im Allgemeinen bis zu 1024 PPR, Genauigkeit +/- 0,1°. | Höhere Auflösungen, oft 13+ Bit, < 0,0001° |

Kalibrierung | Erfordert Referenzfahrt für Positionsnullung | Gibt ein eindeutiges Signal aus, einmalige Kalibrierung erforderlich |

Wie Drehgeber in Präzisionsanwendungen funktionieren

Ein Drehgeber misst Drehbewegungen und wandelt sie in Signale um. Er wird verwendet in genaue Aufgaben wie Robotik, Windturbinen und medizinische Geräte. Wenn man weiß, wie Drehgeber funktionieren, versteht man, warum sie so wichtig sind.

Drehgeber erfassen, wie sich eine Welle dreht. Absolute Drehgeber zum Beispiel geben für jede Position einen speziellen Code an. Dadurch bleibt die Position auch bei einem Stromausfall genau. Dies ist sehr nützlich für CNC-Maschinen und Roboterarme, bei denen die Genauigkeit entscheidend ist.

Drehgeber arbeiten auch bei hohen Geschwindigkeiten gut. Sie können mit Drehzahlen bis zu 30.000 U/min mit geringem Verschleiß. Dadurch eignen sie sich hervorragend für Fabrikmaschinen. Das Scheibenmuster des Drehgebers wirkt sich auf seine Genauigkeit aus. Quadratur-Drehgeber bieten beispielsweise mehr Referenzpunkte und sind daher präziser.

Der Bedarf an Drehgebern in der Robotik und in Fabriken wächst. Sie bieten exakte Messungenund helfen Maschinen, komplexe Aufgaben einfach zu erledigen.

Integration von Wellenmotoren mit Gebersystemen

Warum Integration für die Leistung wichtig ist

Kombinieren Wellenmotoren mit Drehgebern macht Systeme genauer und effizienter. Drehgeber geben Feedback, indem sie die Bewegung und Position des Motors beobachten. Diese Rückmeldung hilft bei der Steuerung der Geschwindigkeit und gewährleistet eine präzise Positionierung. Sie sind sehr nützlich bei Robotern, medizinischen Geräten und Fabrikmaschinen.

Die Integration verbessert nicht nur die Genauigkeit. Encoder verfolgen die Position der Motorwelle und passen die Geschwindigkeit nach Bedarf an. In einem Roboterarm zum Beispiel stellt der Encoder sicher, dass sich jedes Gelenk korrekt bewegt. Dies verhindert Fehler und sorgt für einen reibungslosen Betrieb. Außerdem wird die Sicherheit verbessert, indem unerwartete Bewegungen gestoppt werden.

Die neue Drehgebertechnologie hat die Systeme noch besser gemacht. Induktive Drehgeber bieten jetzt eine höhere Vibrationsfestigkeit und eine bessere Kontrolle. Die folgende Tabelle zeigt diese Verbesserungen:

Aspekt der Verbesserung | Beschreibung |

|---|---|

Genauigkeit und Sicherheit | Induktive Drehgeber verbessern die Steuerung und die Systemgenauigkeit. |

Vibrationsbeständigkeit | Sie sind resistent gegen Vibrationen und eignen sich daher hervorragend für Fabrikmaschinen. |

Dynamisches Verhalten | Mit HEIDENHAIN-Messgeräten können Systeme mit großer Bandbreite besser arbeiten. |

Geschwindigkeit Stabilität | Die Geschwindigkeitsstabilität entspricht der von optischen Drehgebern. |

Diese Aufrüstungen machen Drehgeber zu einem unverzichtbaren Bestandteil leistungsfähiger Systeme.

Kompatibilität und Montageoptionen für Motor-Drehgeber

Bei der Auswahl des richtigen Drehgebers müssen Sie die Kompatibilität und die Montageoptionen prüfen. Es gibt Drehgeber (zur Messung von Drehbewegungen) und lineare Drehgeber (zur Messung gerader Bewegungen). Der Drehgeber muss zu den Bedürfnissen des Motors und den Anforderungen der Aufgabe passen.

Auch die Montage ist wichtig. Drehgeber können direkt an der Motorwelle oder extern angebracht werden. Die direkte Montage spart Platz und verringert den Verschleiß. Die externe Montage eignet sich gut für größere Systeme. INEED Electronics bietet kundenspezifische Drehgeber an, die für viele Konstruktionen geeignet sind und höchste Leistung bieten.

Achten Sie bei der Auswahl von Drehgebern auf Faktoren wie Impulse pro Umdrehung (PPR), Auflösung und Haltbarkeit. High-End-Drehgeber können haben bis zu 50 Millionen PPR und sehr feine Auflösungen unter 0,001°. In der nachstehenden Tabelle werden Standard- und High-End-Modelle miteinander verglichen:

Metrisch | Standard-Modelle | High-End-Modelle |

|---|---|---|

Impulse pro Umdrehung (PPR) | 1 Million | 50 Millionen |

Winkelauflösung | > 0.001° | < 0.001° |

Mittlere Zeit zwischen Ausfällen | 20.000 Stunden | 60.000 Stunden |

Dies zeigt, warum die Wahl des richtigen Encoders so wichtig ist.

Praktische Beispiele: INEED-Planetengetriebemotor mit Drehgeber

INEED Electronics stellt Planetengetriebemotoren mit Drehgebern her. Diese Motoren sind präzise und leistungsstark und eignen sich perfekt für Roboter, medizinische Geräte und Fabrikmaschinen.

Zum Beispiel das INEED Planetengetriebemotor ist klein, aber stark. Sein Drehgeber verfolgt die Position der Motorwelle sehr genau. Dies gewährleistet eine reibungslose und präzise Bewegung, auch unter schwierigen Bedingungen. Außerdem hilft er bei der Steuerung von Geschwindigkeit und Drehung für eine bessere Systemleistung.

Diese Motoren können individuell angepasst werden. Sie können die Encoder-Einstellungen wie PPR und Auflösung an Ihre Bedürfnisse anpassen. Ob Sie nun einen Roboter bauen oder eine Fabrik automatisieren, diese Motor-Encoder-Kombination ist zuverlässig und effizient.

INEED stellt sicher, dass seine Motoren von hoher Qualität sind. Sie sind leise, widerstehen Vibrationen und haben eine lange Lebensdauer. Diese Eigenschaften machen sie zu einer guten Wahl für Systeme, die Präzision erfordern. Erfahren Sie mehr über INEED-Planetengetriebemotoren hier.

Wichtige Überlegungen zur Auswahl und Gestaltung

Auswahl der besten Kombination aus Wellenmotor und Encoder

Die Wahl des richtigen Motors und Encoders trägt dazu bei, dass die Systeme gut funktionieren. Überlegen Sie zunächst, wie Sie den Motor montieren. Zu den Optionen gehören Wellenkupplungen, Hohlwellenbefestigungen oder lagerlose Befestigungen. Die Hohlwellenmontage ist einfach auszurichten und hat eine längere Lebensdauer. Wählen Sie als Nächstes den Drehgebertyp. Inkrementale Drehgeber messen die Geschwindigkeit, während absolute Drehgeber sowohl die Geschwindigkeit als auch die Position erfassen. Absolute Drehgeber eignen sich hervorragend für präzise Aufgaben wie CNC-Maschinen.

Überprüfen Sie wichtige Merkmale wie Auflösung, Genauigkeit und Wiederholbarkeit. Diese beeinflussen, wie gut das System seine Position hält. Für schwierige Aufgaben bieten doppelte Drehgeber, wie die in RDrive-Stellantrieben, eine hohe Auflösung und zuverlässige Messwerte. Die folgende Tabelle zeigt die wichtigsten Punkte, die zu beachten sind:

Kriterien | Einzelheiten |

|---|---|

Montagemethode | Umfasst Wellenkupplungen, Hohlwellen und lagerlose Befestigungen. |

Geber Typ | Inkremental verfolgt die Geschwindigkeit; absolut verfolgt die Geschwindigkeit und die Position. |

Wesentliche Parameter | Auflösung, Genauigkeit und Wiederholbarkeit verbessern die Leistung. |

Reaktion auf den Antrag | Doppeldrehgeber verbessern die Kontrolle in industriellen Systemen. |

Umwelt- und betriebliche Faktoren

Die Umgebung beeinflusst die Leistung von Motoren und Encodern. Hitze, Wasser und Vibrationen können Probleme verursachen. Drehgeber bis zu 85°C ausgelegt funktionieren gut an heißen Orten. Diejenigen mit der Schutzart IP64 sind wasserdicht. In schmutzigen Bereichen verringern lagerlose Drehgeber die Wahrscheinlichkeit eines Ausfalls. In der nachstehenden Tabelle sind die besten Drehgeber für verschiedene Bedingungen aufgeführt:

Umweltfaktor | Empfohlener Gebertyp | Anmerkungen |

|---|---|---|

Temperatur | Bis zu 85°C | Vergewissern Sie sich, dass der Encoder für Hitze geeignet ist. |

Luftfeuchtigkeit | Mindestschutzart IP64 | Schützt vor Wasserschäden. |

Vibration | Überprüfung der Vibrationsfestigkeit | Verwenden Sie Drehgeber, die für hohe Vibrationen ausgelegt sind. |

Verunreinigung | Lagerlose Drehgeber | Verhindert Probleme durch Schmutz oder Staub. |

Wenn Sie diese Faktoren bei der Planung berücksichtigen, wird Ihr System auch in schwierigen Umgebungen gut funktionieren.

Leistungs- und Genauigkeitsanforderungen für INEED-Kleingetriebemotoren

INEED Kleingetriebemotoren sind stark und sehr präzise. Sie sind klein, aber leistungsstark, perfekt für enge Räume. Ihr Design sorgt für einen reibungslosen und leisen Betrieb. In CNC-Maschinen zum Beispiel halten sie die Positionen genau und verbessern so die Effizienz.

Sie können Encoder hinzufügen, um diese Motoren für bestimmte Aufgaben anzupassen. Positionssensoren geben ein besseres Feedback und helfen bei der präzisen Steuerung der Motorschritte. Dies macht sie für viele Branchen, wie z. B. Robotik und Gesundheitswesen, nützlich. Erfahren Sie hier mehr über INEED-Kleingetriebemotoren.

Das Wissen über Wellenmotoren und Gebersysteme hilft uns zu verstehen, wie die Bewegung in modernen Maschinen genau gesteuert werden kann. Wenn sie kombiniert werden, funktionieren sie besser und machen Roboter, medizinische Geräte und Fabrikmaschinen präziser.

Die Zukunft sieht spannend aus! 🚀

Encoder werden mit Elektroautos und intelligenten Fabriken immer beliebter.

Roboter, die KI nutzen, brauchen energiesparende Encoder.

Autos mit Bluetooth- und Mobilfunktechnik werden mehr Bewegungsdaten benötigen.

Technologie Typ | Auswirkung auf die Verwendung von Encodern | Erwartete Wachstumsrate |

|---|---|---|

Magnetoresistive Sensoren | Mehr Einsatz, weil sie auch unter schwierigen Bedingungen gut funktionieren | |

Kapazitive Sensoren | Beliebt, weil sie länger halten und keinen Kontakt benötigen | K.A. |

Vision-basierte Systeme | Konkurriert mit Drehgebern mit großer Präzision und Flexibilität | K.A. |

Diese neuen Ideen werden die Systeme intelligenter und effizienter machen.

FAQ

Wodurch unterscheiden sich inkrementale und absolute Drehgeber?

Inkrementalgeber verfolgen Bewegungsänderungen, benötigen aber einen Startpunkt. Absolute Encoder geben für jeden Punkt eine eindeutige Position an. Sie bleiben auch bei Stromausfall genau. Entscheiden Sie sich für einen, je nachdem, wie genau Sie ihn benötigen.

Wie tragen Drehgeber dazu bei, dass CNC-Maschinen besser funktionieren?

Drehgeber verbessern CNC-Maschinen, indem sie Positionsrückmeldungen in Echtzeit liefern. Dies hilft, präzise Schnitte und Bewegungen auszuführen und Fehler zu vermeiden. Außerdem steigert es die Effizienz bei Fertigungsaufgaben.

Kann ich mein derzeitiges Motorsystem um einen Drehgeber erweitern?

Ja, Sie können die meisten Motoren mit einem Drehgeber ausstatten. Vergewissern Sie sich, dass er zu Ihrem Motortyp und Ihren Arbeitsanforderungen passt. Befolgen Sie eine Anleitung zur korrekten Installation und Einrichtung.

Warum ist die Rückkopplung bei der Steuerung von Motoren wichtig?

Rückmeldungen helfen, Geschwindigkeit, Position und Richtung genau zu steuern. So kann sich das System schnell anpassen und die Leistung verbessern. Drehgeber liefern diese Rückmeldung und sind damit der Schlüssel für Roboter und CNC-Maschinen.

Worauf sollte ich bei der Auswahl eines Encoders achten?

Achten Sie auf Auflösung, Umgebung und Montageoptionen. Wählen Sie für präzise Aufgaben einen hochauflösenden Drehgeber. Wählen Sie für schwierige Bedingungen einen Encoder mit einer hohen IP-Bewertung. Passen Sie den Encoder immer an die Anforderungen Ihres Systems an.